篩,メッシュ,粉体,付着抑制,食品,異物混入,搬送性

価値ある創造を目指して 表面処理と共に歩み続ける表面処理・表面改質・表面研磨の日信テクニクス株式会社

価値ある創造を目指して 表面処理と共に歩み続ける表面処理・表面改質・表面研磨の日信テクニクス株式会社

表面改質

表面改質とは個体材料表面の状態や性質を変えることによって新しい機能を付与し材料の総合的価値を高めることであり、弊社ではコーティング等の機能的な被膜を形成しない分類となります。弊社代表的な改質技術をご紹介させていただきます。

処 理

目 的

・潤滑性・離型性・コーティングの密着強化

・金属疲労強度・応力腐食割れ防止

・耐摩耗性・耐チッピング性

・摺動特性の向上

・ねじ部の焼付き防止

・滑り止め・異種材の接着性向上

・鍍金、塗膜やスケールの除去

・光沢度制御・外観キズ暈かしや切削痕除去

・樹脂製品や金属製品の加工バリ取り

・ステンレス製品の酸洗浄

タフラット処理®は様々な砥粒噴射加工を独自に複合させた表面改質技術です。

粉体・食品・包装材の付着抑制や金属の耐磨耗・耐久性・摺動性改善など、様々な機能を付与する表面改質技術です。

金型の長寿命化、樹脂の流動・離型性向上を目的とする場合は、WPC処理®と特殊研磨を用います。

皮膜を形成することなく、用途に合わせた表面構造を形成できるため、

安心・安全に幅広い分野で多数採用されています。

W P C 処理®は不二機販の特許を使用

W P C処理®に関する特許:第6286470号、第5341971

処理イメージ

作業風景

皮膜を有する一般的なコーティングとは異なり、剥離による異物混入リスクがなく、

様々な食品工場をはじめ、飲料・医薬・化粧品工場の製造ライン設備で多数の採用実績があります。

粉体と粉体接触部材表面の付着要因には静電気力・液架橋力・ファンデルワールス力が一般的に作用すると知られています。

特にファンデルワールス力は粉体とバルク表面の距離が近いほど大きく働くため、

一般的なバフ・研磨・研削仕上げ表面では容易かつ強固に付着し、ラットホールやブリッジ、ふるい目詰まりの原因となります。

ファンデルワールス力が

大きく付着しやすい表面構造

ファンデルワールス力を

小さくし付着を抑制

タフラット処理(ここではウェットブラストの複合処理)で粉体接触部材表面に粉体の粒子径や粒度分布を考慮したナノオーダーの微細凹凸やマルチスケール構造を形成します。これにより、粉体との距離を広げてファンデルワールス力を小さくし付着の抑制を図ります。

食品 ふるい

食品 ホッパー

医薬 杵臼

計量機・充填機・包装機などにおいて、食品や包装資材との接触部材表面は一般的に研削や研磨、バフ・電解研磨などで仕上げられています。そのため、面接触による張り付きや凸部との衝突により搬送・排出工程では、計量不良やチョコ停などのトラブルがしばしば生じます。

計量機・充填機・包装機などにおいて、食品や包装資材との接触部材表面は一般的に研削や研磨、バフ・電解研磨などで仕上げられています。そのため、面接触による張り付きや凸部との衝突により搬送・排出工程では、計量不良やチョコ停などのトラブルがしばしば生じます。

タフラット処理(ここではウェットブラストの複合処理)で食品・包装材などの接触部材表面に張り付きの抑制と高い撥水性を実現できる滑かな微細凹凸やマルチスケール構造を形成し、搬送性および洗浄性を改善します。

食品 ローレットロール

食品 計量器部品

医薬 ガラス瓶搬送

タフラット処理は独自に複合させた砥粒噴射加工で、樹脂の流動・離型性向上を目的とする場合は、WPC処理®と特殊研磨を用います。この手法では、樹脂の付着要因となる金属表面に点在する無数のクラックやキズを鍛錬により除去し、更に樹脂・ゴムの物性に応じた表面の凹凸ピッチおよび高さを自在に選定できるという優れた特徴があります

プラスチックやゴム金型をはじめ、射出・押出成形機を構成する可塑化部品や溶融樹脂の流路部品など、多数の採用実績があります。

3点セット部品

黒点不良を低減

ノズル

樹脂の固着とコンタミを抑制

スクリュー

洗浄・メンテナンス工数の改善

ブレーカープレート

段替え工数の改善

金型 耐摩耗

スプリング 疲労強度

ピストン 摺動性

クランクシャフト 摺動性

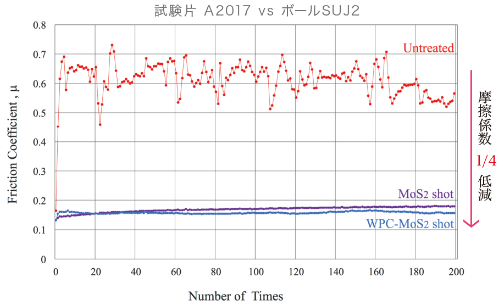

二硫化モリブデンショットは、固体潤滑材である二硫化モリブデン粉末を圧縮気体で金属部品表層へ

高速で噴射衝突させ潤滑被膜を形成し摺動特性を飛躍的に向上させる表面改質技術です。

二硫化モリブデンの特性と断面

| 摩擦係数 | 0.04 |

| 密度 | 4.8 |

| モース硬度 | 1 |

| 使用温度範囲 | -180~400℃ |

真空装置や各種高温装置をはじめ、半導体製造装置、輸送機器装置まで幅広い分野で利用されています。また、クリーンルームなど、汚れの原因となるグリスの代替えとしても多数の採用実績があります。

ギア

スライド部品

ノズル部品

使用する研磨材の材質や粒径、加工条件を精細に選定し、要求される性能・目的に応じたブラスト処理をご提供します

エアーブラスト

特 徴

▪幅広い材質の研磨材を使用できる

▪粒子径は 0.05~1.5mm まで利用

▪装置のラインナップが豊富

▪多品種小ロットから量産まで対応

▪投射方向を自由かつ高精度に制御

付随条件

▪脱脂洗浄が必要

▪投射面積がせまい

▪研磨材の残渣

▪薄板材の変形

ウェットブラスト

特 徴

▪粒子径や材質の選択範囲が広い

▪粒子の残渣が少ない

▪摩擦熱や静電気が発生しない

▪変形なく薄板材に施工

▪前工程の脱脂洗浄が不要

付随条件

▪投射方向を自由かつ高精度に制御

▪入換え作業に手間がかかる

▪加工力がドライブラストより弱い

▪加工後の洗浄に手間がかかる

▪エアー消費量が多い

バレル式処理

タンブラー式処理

半自動処理

電池ケース 意匠性向上

メッキ処理S45C部品 硬質クロム被膜剥離

リテーナー 密着性向上

ステンレスタンク 下地処理

ステンレス0.5T薄板 接着強度向上

アルミ食品ケース クリーニング

加工部品のバリ取りや装置部品の脱脂洗浄、機器へ付着した塗膜の剥離を行っております。

物理的や化学的な処理方法にて加工バリを除去

プラスチック成形バリ

ボルトねじ部分のバリ取り

酸洗浄 ステンレス装置部品

付着ポリエチレンの除去

クロスヘッド

硬質膜の剥離

PVD-DLCコーティング

ポリエステル被膜の剥離

SSカバー

塗膜剥離

熱処理風景